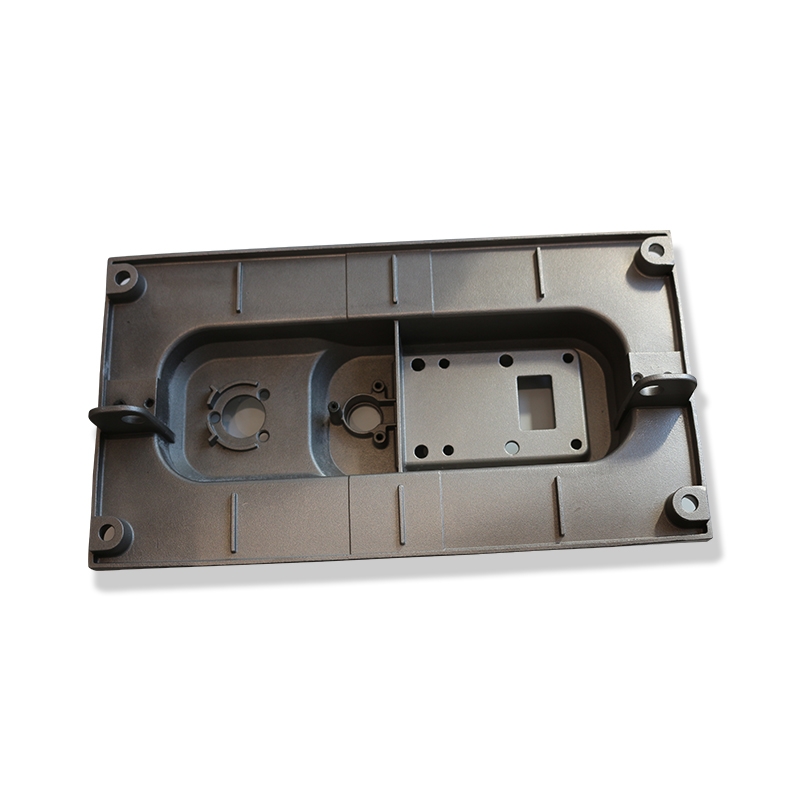

精铸造缺铸问题多因模具设计、蜡模制作、型壳成型或浇注工艺不当导致,需从全流程把控关键环节,提前规避风险,降低缺铸概率。

模具设计需保障充型流畅。模具浇道截面积要匹配铸件大小,小型精铸件(重量<500g)浇道截面积不小于8mm²,避免金属液流动受阻。设置足够排气孔,每100cm²铸件表面积至少1个直径2-3mm的排气孔,防止型腔内气体滞留形成缺铸。模具分型面需平整,间隙控制在0.05mm以内,避免金属液渗漏导致局部缺料。

蜡模制作要保证完整性。选用流动性好的蜡料(如低温蜡),成型压力控制在0.3-0.5MPa,确保蜡料填满模具型腔,尤其是复杂铸件的薄壁、转角部位。蜡模冷却时间需充足,小型件冷却1-2小时,大型件(重量>1kg)冷却3-4小时,防止蜡模收缩变形导致后续型壳型腔不完整。蜡模拼接处需密封严实,用专用蜡料填补缝隙,避免型壳制作时浆料渗入形成夹层,引发缺铸。

型壳成型需强化结构与透气性。采用多层涂挂工艺,硅溶胶型壳至少涂挂4-6层,每层干燥时间控制在8-12小时(温度25℃、湿度60%),确保型壳强度足够,避免浇注时破裂漏液。型壳焙烧温度与时间要达标,中温蜡型壳焙烧温度800-900℃,保温2-3小时,去除残留蜡料并提升透气性,防止金属液充型时受阻。

浇注工艺需准确控制参数。金属液浇注温度按材质调整,不锈钢精铸造浇注温度1500-1550℃,铝合金1000-1050℃,温度过低会导致流动性差,无法填满型腔。浇注速度保持平稳,小型件浇注时间3-5秒,大型件5-10秒,避免速度过快卷气或过慢导致提前凝固。浇注时采用负压辅助(真空度-0.08至-0.09MPa),增强金属液充型能力,尤其适合复杂薄壁精铸件(壁厚<3mm)。