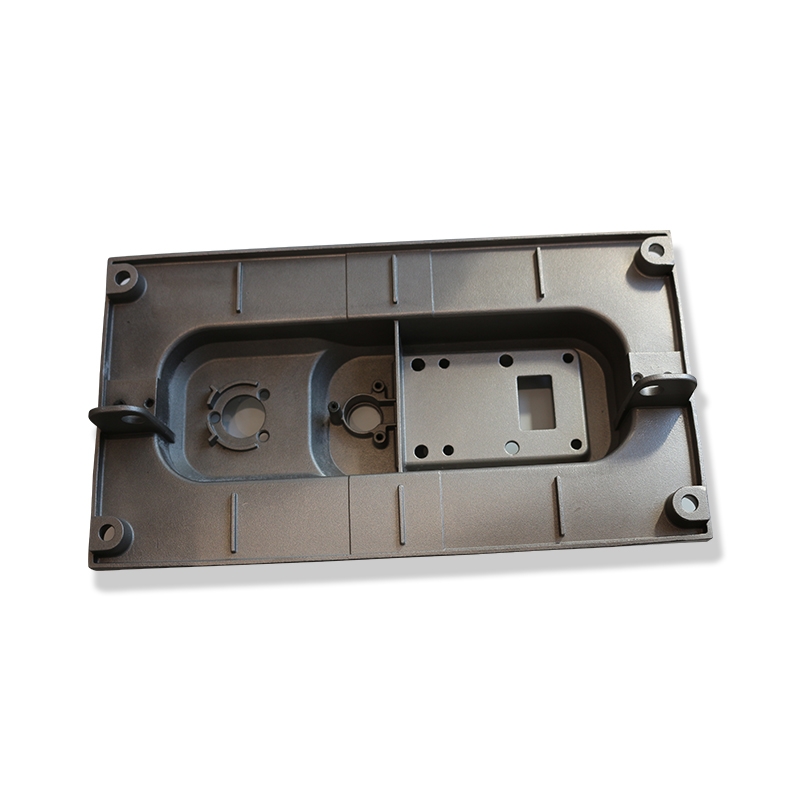

不锈钢铸造过程中是否发生变形,主要与铸件结构设计、冷却速率、材料组织变化有关。由于不锈钢本身线膨胀系数较高,在高温浇注及冷却阶段可能产生微小尺寸变化。若铸件壁厚不均、模具精度不足、冷却过程受控不当,易导致局部变形或应力集聚。

常见变形形式包括收缩偏移、边角翘曲、轴线不直等。在大尺寸薄壁铸件中尤为明显。为降低变形风险,通常在设计阶段就需考虑补缩系统、冷铁布置及合理浇口设置。不锈钢铸造企业会采用模拟分析软件对凝固过程进行预测,提前干预潜在风险区域。

铸件取出后若出现轻微变形,可通过热校正、矫形工具进行恢复。部分形变也可以通过后续机加工修复。建议在结构设计阶段控制复杂度、避免不对称壁厚,提升模具精度,选择合适的冷却曲线,均有助于减少不锈钢铸件在铸造过程中的变形概率。